不锈钢晶间腐蚀试验方法

1.不锈钢晶间腐蚀内容与适用范围

本标准规定了不锈钢晶间腐蚀试验硫酸—硫酸铜试验方法的试验设备,试验条件和步骤,试验结果的评定和试验报告的要求。

本标准适用于不锈钢晶间腐蚀试验。

2.不锈钢晶间腐蚀试样的选取

2.1 压力加工钢材的试样从同一炉号、同一批热处理和同一规格的钢材中选取。

2.2 焊接试样从产品钢材相同而且焊接工艺也相同的试板上选取。

2.3 试样尺寸及选取方法见GB/T4434-2020

3.不锈钢晶间腐蚀试样的制备

3.1 试样用锯切取,如用剪刀时,应通过切削或研磨方法除去剪刀的影响部份。

3.2 试样上有氧化皮时,要通过切削或研磨除掉。需要敏化处理的试样,应在敏化处理后研磨。

3.3 试样切取及表面研磨时,应防止过热,被试验的试样表面粗糙度Ra必须小于0.08μm。不能进行研磨的试样,根据双方协议也可采用其他方法处理。

试样尺寸及选取方法 表一mm

类别规格试样尺寸试样数量说明

钢板·带·扁钢厚度≤480-10020-2沿轧制方向选取,试验后每个试样均弯曲二个被检验面.

厚度>480-100203-44沿轧制方向选取,两个试样从一面加工到试样厚度,两个试样从另一面加工到试样厚度,试验后各弯曲相应的一个检验面.

钢棒直径≤1080-100--2

直径>1080-100≤20≤52从截面中部沿纵向选取,试验后每个试样均弯曲二个被检验面.

钢管外径<580-100--2选取整段管状试样(内壁都需检验),如内壁不能用弯曲评定时,则用金相法评定.

15≥外径≥580-100--2选取半管状或舟形试样,试验后每个试样均弯曲二个被检验面.

外径>1580-100≤203-42-4管壁厚度大于0.4mm时,一组试样从外壁加工到试样厚度,另一组从内壁加工到试样厚度,自动轧管机轧制的热轧管及热挤压管可以从内外壁加工到试样厚度,试验后各弯曲其相应的被检验面

焊接接头单焊缝80-100203-42与介质接触面为检验面,焊缝位于中部,试验后弯曲其相应的一个被检验面.

交叉焊缝80-10020-353-42与介质接触面是检验面,焊缝交叉点位于试样中部,两个试样检验纵焊缝,试验后弯曲其相应的一个被检验面.

4. 不锈钢晶间腐蚀试样的敏化处理

4.1 试样的敏化处理在研磨前进行。

4.2 敏化处理前试样用适当的溶剂或洗涤剂(非氧化物)去油并干燥。

4.3 含碳量大于0.08%,不含稳定化元素的钢种不进行敏化处理。

4.4 对超低碳钢(碳含量不大于0.03%时)或稳定化钢种(添加钛或铌),敏化处理温度为650℃,压力加工试样保温2小时,铸件保温1小时。

4.5 含碳量大于0.03%,不大于0.08%,不含稳定化元素并用于焊接的钢种,应以敏化处理的试样进行试验。敏化处理制度在协议中另行规定。

4.6 焊接试样直接以焊后状态进行试验。对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理,敏化处理制度在协议中另行规定。

5. 不锈钢晶间腐蚀试验设备

5.1容量为1-2L带回流冷凝器的启口—锥形烧瓶。

5.2 使试验溶液能保持微沸状态的加热装置。

6. 不锈钢晶间腐蚀试验条件和步骤:

6.1 试验溶液:将100g硫酸铜(GB665 分析纯)溶介于700毫升蒸馏水或离子水中,再加入100ml硫酸(GB625优级纯),用蒸馏水或去离子水稀释至1000ml,配制成硫酸—硫酸铜溶液。

6.2 试验前将试样用适当的溶剂或洗涤剂(非氯化物)去油并干燥。

6.3 在烧瓶底部铺一层铜屑(纯度不小于99.5%),然后放置试样。保证每个试样与铜屑接触的情况下,同一烧瓶中允许放几层同一钢种试样。但是试样之间要互不接触。

6.4 试验溶液应高出最上层试样20mm以上,每次试验都应使用新试验液。

6.5 将烧瓶放在加热装置上,通以冷却水,加热试验溶液,使之保持微沸状态。试样连续16小时。

6.6 试验后取出试样、洗净、干燥、弯曲。

7. 不锈钢晶间腐蚀试验结果评定

7.1 压力加工件和焊接件试样弯曲度为180°,焊接接头沿溶合线进行弯曲。

7.2 试样弯曲用的压头直径,当试样厚度不大于1mm时,压头直径为1mm,当试样厚度大于1mm时,压头直径为5mm。

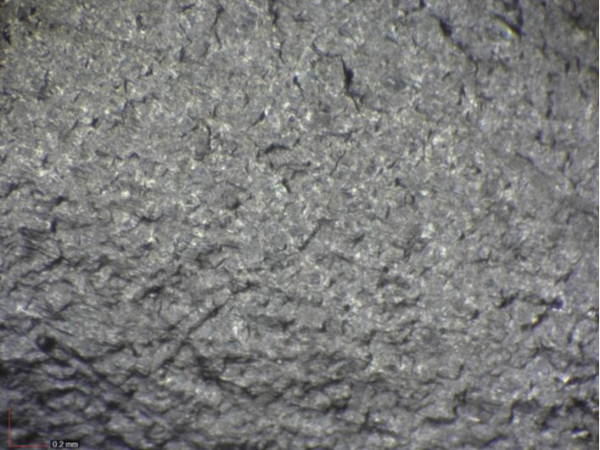

7.3 弯曲后的试样在10倍放大镜下观察弯曲试样外表面,有无因晶间腐蚀而产生的裂纹。从试样的弯曲部位棱角产生的裂纹,以及不伴有裂纹的滑移线,绉纹和表面粗糙等都不能认为是晶间腐蚀而产生的裂纹。

7.4 试样不能进行弯曲评定或弯曲裂纹难以判定时,则采用金相法观察。金相磨片经浸蚀后,在显微镜下观察(150-500倍),晶间腐蚀深度值不超过5μm。

8. 不锈钢晶间腐蚀试验报告

8.1 记录试样种类,热处理制度等。

8.2 记录试样弯曲角度及10倍放大镜观察后,晶间腐蚀倾向结果。

8.3 如用金相法判定时,应记录晶间腐蚀深度值。

首页

首页