热塑性弹性体TPV系列

热塑性弹性体TPV系列产品是由先进的动态硫化技术制备的EPDM/PP热塑性弹性体,是交联的橡胶被剪切分散到连续的聚丙烯中, 是一种介于橡胶与树脂的新型的高分子材料,具有硫化橡胶的高弹性等物理机械性能又具有塑料的易加工及重复加工性能,产品具有以下特点:

1) 比重小,硬度范围广

2) 优异的耐候性,耐老化性能,热稳定性,长期使用温度能达到

3) 良好的电绝缘性及耐电压性能

4) 优异的回弹性(压缩比),韧性,减震性

5) 不需要硫化,易加工成型,能用传统的塑料加工方法加工,可以挤出、注塑、吹塑

6) 物性可调,易着色,为产品设计提供广阔的创意空间

7) 成型周期短,加工简便,能耗低,边角料可以直接回收利用

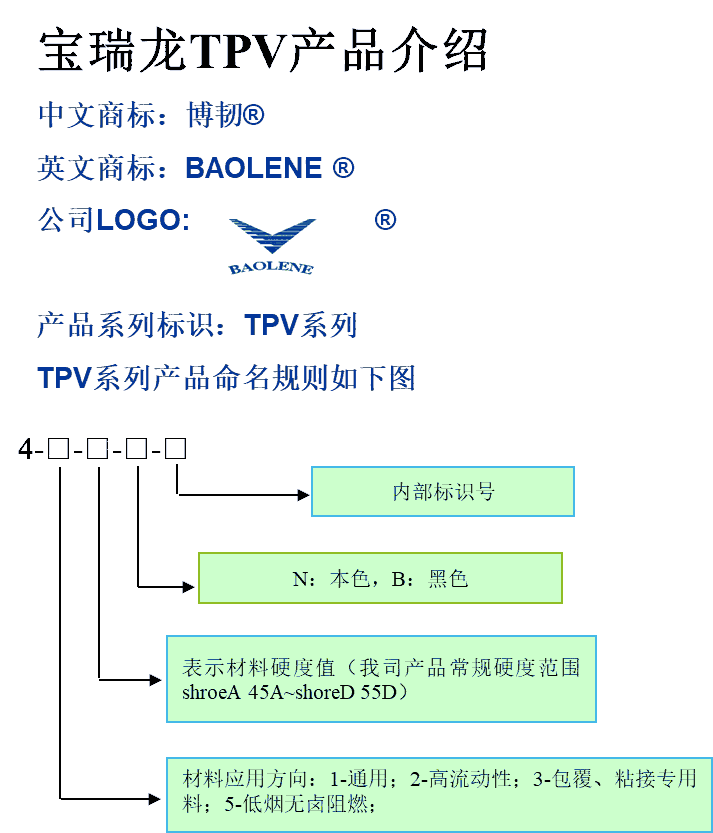

V-□-□□-□-□

表示材料硬度值 表示材料使用级别:T-通用;M-密封条专用料;Q-汽车专用料;Z-低烟无卤阻燃;F-高流动级;N级:包覆、粘接级;D:点火线专用料 N:本色 B:黑色

通用(T)产品性能参数

物理性能 |

单位 |

测试方法 |

VT-55N VT-55B |

VT-65N VT-65B |

VT-75N VT-75B |

VT-85N VT-85B |

VT-90N VT-90B |

VT-95N VT-95B |

硬度(5sec) |

Shore A/D |

ASTM D2240 |

55 |

65 |

75 |

85 |

90 |

95 |

密度 |

g/10min |

ASTM D792 |

0.95 |

0.96 |

0.96 |

0.97 |

0.97 |

0.97 |

拉伸强度 |

MPa |

ASTM D412 |

5.0 |

6.0 |

8.2 |

11.0 |

19.5 |

23.7 |

断裂伸长率 |

% |

ASTM D412 |

450 |

480 |

550 |

600 |

650 |

680 |

直角撕裂强度 |

Kg/cm |

ASTM D624 |

20.8 |

26.0 |

36.1 |

55.0 |

60.1 |

96.7 |

压缩永久变形,22h/70℃ |

% |

ASTM D395 |

30.0 |

32.5 |

35.0 |

40.5 |

/ |

/ |

脆化温度 |

℃ |

ASTM D746 |

-60 |

-60 |

-60 |

-55 |

-50 |

-50 |

以上性能是典型值而非保证值

V系列产品典型应用

汽车零配件

汽车防尘罩、摩托车连杆护套、齿轮衬套;汽车密封条(玻璃封边、引擎盖密封条、车门密封条、车内发泡密封条);汽车软管(空气导管、滤清器连接管、减震及线束套管、高压阻尼线);挡泥板;手刹握把、雨刷小片、排档杆头外壳、车灯垫片等要求优异机械性能、密封、良好手感的地方都用到TPV

汽车防尘罩 |

汽车密封条 |

空气软管 |

高压阻尼线 |

挡泥板 |

车灯橡胶件 |

汽车密封条 |

3D变化清空气导管 |

排档杆头外壳 |

雨刷小片 |

车灯垫片 |

手刹握把 |

建筑与交通 |

建筑密封条 |

建筑密封胶片 |

建筑伸缩缝 |

大楼 |

水管密封垫片 |

共挤双色密封条 |

工业用密封圈 |

密封件 |

挤出密封件 |

电子电器

电线电缆护套,电池壳、无线电话机外壳及变压器外壳护套,耳机线外皮,耳机线接头等。矿山电缆、数控同轴电缆、普通及高档电线电缆绝缘层及护套。船舶、矿山、钻井平台、核电站及其它设施的电力电缆线的绝缘层及护套。电源插座、插头、护套等。

电缆、电线 |

耳机线外皮 |

手机天线 |

汽车天线 |

高档电线电缆 |

护 套 |

消费用品

家用电器方面使用的橡胶垫片或零件。剪刀、牙刷、钓鱼竿、运动器材、厨房用品把柄。手工具、电动工具、除草机及园艺设备部件。手电筒外壳、儿童玩具、玩具轮胎、高尔夫袋、计量匙握把。轮子、握把、蜂鸣器、管件、皮带等接头的软质零件。针塞、瓶塞、吸管、套管等。食品、饮料、化妆品、卫生浴用品及医疗用品的包装。

扬声器边缘 |

剪刀手柄 |

软管 |

工具手柄 |

洗衣机排水管接头 |

水管密封圈 |

V系列产品加工成型条件

一、挤出工艺

1.挤出前必须干燥:干燥条件为:

2.彻底清理模头及螺筒:挤出前务必确认模头清理干净,用PP或者PE清理料筒。

3用PP或者PE级的色母粒染色,按照2~3%的比例添加。

4.挤出速度由慢到快:尽量隔一段时间,如2分钟,调一次挤出速度,直到调到合适的速度。

5.挤出加工时设备的长径比尽量不小于25。

6.挤出典型温度设置

规格 |

65 |

80 |

40-50D |

|

料筒(1) |

165 |

165 |

170 |

180 |

料筒(2) |

170 |

170 |

175 |

185 |

料筒(3) |

175 |

180 |

185 |

190 |

料筒(4) |

175 |

180 |

185 |

185 |

口模 |

165 |

170 |

185 |

180 |

螺旋转速 |

20-80 |

20-80 |

20-80 |

20-80 |

二、挤出吹塑工艺

1.吹塑的工艺条件要求与挤出所规定的相同。

2.吹塑比通常在1.0-3.5之间,若制品长度较大,挤出中空型坯时需要有一定的保温措施。

3.模具温度一般为25

三、注射工艺

1.加工前必须干燥:干燥条件为:

2.彻底清理模头及螺筒:挤出前务必确认模头清理干净,用PP或者PE清理料筒。

3用PP或者PE级的色母粒染色,按照2~3%的比例添加。

4.典型温度设置

规格 |

25 |

60 |

80 |

40-50D |

料筒前、中段 |

160 |

165 |

170 |

175 |

料筒后段 |

170 |

180 |

180 |

190 |

料筒喷嘴 |

170 |

180 |

180 |

190 |

模温 |

30-60 |

30-60 |

30-60 |

30-60 |

螺杆转速 |

100-200 |

100-200 |

100-200 |

100-200 |

1次注射器(秒) |

0.5-4 |

0.5-4 |

0.5-4 |

0.5-4 |

2次注射器(秒) |

1-10 |

1-10 |

1-10 |

1-10 |

周期性(秒) |

10-50 |

10-50 |

10-50 |

10-50 |

注射成型常见问题及解决

问题 |

可能的成因 |

解决方案 |

充不满 |

模具内空气无法排除 |

改善排气系统、减小注射速率和压力 |

流道过小或阻塞 |

疏通、加大流道和浇口 |

|

料温、模温过低 |

提高机筒、模具温度、提高注射速率 |

|

凹陷、气泡 |

料温、模温过高 |

降低机筒、模具温度,降低注射率 |

保压压力过低 |

提高保压压力 |

|

溢出 |

注射压力/速率太高 |

减小注射速率/压力 |

料温、模温过高 |

降低机筒、模具温度,降低螺杆转速 |

|

变形 |

取向太多 |

提高成型温度,降低注射速率 |

注射填充过量 |

降低背压,调节射胶时间 |

|

填充不均匀 |

改变浇口位置,提高注射速率/背压 |

|

共注射结合不良 |

料温、模温过低 |

提高成型温度 |

注射速率太低 |

提高注射速率 |

|

嵌件过冷 |

将嵌件短时预热到 |

|

保压压力过大 |

减小保压压力 |

|

嵌件表面不清洁,有油或尘 |

清洁嵌件 |

|

使用了润滑剂 |

不使用润滑剂 |

四、注接成型加工工艺:

密封条等的转交通常采用注接成型,其工艺条件要求与注射成型相同;

模具温度一般为45

注接成型常见问题及解决 |

||

问题 |

可能的成因 |

解决方案 |

结合不良 |

温料过低 |

提高注射和口模温度 |

模具温度过低 |

提高模具温度 |

|

接头变形 |

注射填充过量 |

降低背压 降低射胶时间 |

填充不均匀 |

改变浇口位置/背压 |

|

真空泡 |

水气 |

干燥原料、使用排气螺杆 |

背压过低 |

提高背压 |

|

熔体冷却太快 |

提高模具温度,提高螺杆转速和背压 |

|

流纹 |

料温、模温过低 |

提高成型温度,提高注射速率/螺杆转速/背压 |

模具的浇口、流道设计不合理 |

改变浇口位置,增大浇口/流道 |

|

黑斑 不均匀 |

螺筒污染 |

用pp或pe清洗料筒、使用pp或pe基材的色母 |

浇口处有合模线 |

水气 |

干燥原料、使用排气螺杆 |

脱模困难/粘模 |

零件过热 |

降低机筒/喷嘴/模具温度,延长冷却时间 |

注射量过大 |

减少注射量 |

|

模具设计不合理 |

增加倾斜度、内腔表面处理 |

|

发烟、有异味 |

料温过高 |

降低机筒、模具温度,降低注射速率 |

首页

首页